Teknologi vacuum thermoforming sudah diterapkan dalam proses manufaktur plastik yang mengombinasikan panas, tekanan, dan vakum untuk membentuk lembaran termoplastik menjadi produk jadi. Teknologi ini banyak digunakan karena efisiensi biaya dan fleksibilitas desain. Proses ini sangat cocok untuk produksi volume menengah hingga tinggi dengan kompleksitas bentuk sedang.

Daftar Isi

Prinsip Kerja Vacuum Thermoforming

Proses ini mengandalkan sifat termoplastik yang menjadi lentur saat dipanaskan dan mengeras setelah dingin:

- Pemanasan Lembaran Plastik: Lembaran termoplastik dipanaskan hingga mencapai suhu pembentukan (biasanya 120-170°C tergantung material) hingga mencapai titik elastisitas optimal.

- Pembentukan dengan Vakum: Lembaran panas direntangkan di atas cetakan (mold), lalu vakum kuat (sekitar 14 PSI) menyedot udara sehingga tekanan atmosfer mendorong plastik menyatu sempurna dengan cetakan.

- Pendinginan dan Pengerasan: Plastik yang terbentuk didinginkan secara terkontrol dengan sistem udara atau air untuk mencegah deformasi dan menjaga akurasi dimensi.

- Pemangkasan (Trimming): Kelebihan material (flash) dipotong menggunakan cetakan pemotong khusus atau robot otomatis.

- Inspeksi Akhir: Pemeriksaan ketat terhadap dimensi, cacat permukaan, ketebalan material, dan kualitas keseluruhan produk.

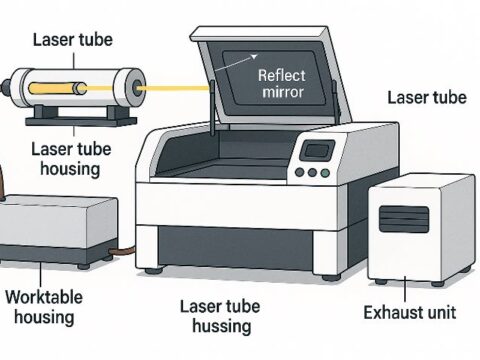

Bagian-Bagian Mesin Vacuum Thermoforming

- Heating System: Sistem pemanas dengan elemen keramik/inframerah (300-1000W) dan termostat presisi (50-300°C) untuk pemanasan merata

- Clamping Frame: Bingkai penjepit hidrolik/pneumatik dengan tekanan merata untuk mencegah slip material selama proses

- Vacuum System: Pompa vakum (0.5-3 HP) dengan chamber kedap udara dan lubang vakum (Ø1mm, jarak 10mm) pada cetakan

- Mold (Cetakan): Terbuat dari kayu epoxy, aluminium, atau resin dengan draft angle 5-10° dan radius corner minimal 1.5mm

- Cooling System: Nozzle pendingin udara /air terintegrasi dengan kontrol waktu untuk pembekuan cepat

- Control Panel: Antarmuka PLC dengan pemrograman siklus suhu-vakum-pendinginan

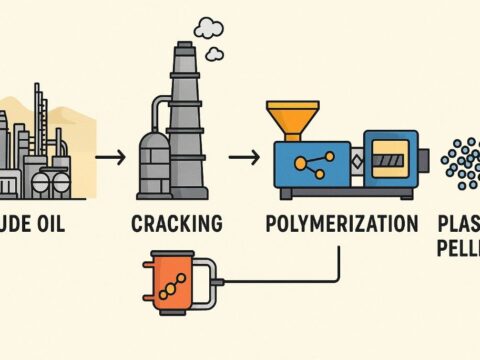

Material Plastik untuk Thermoforming

Material harus memiliki indeks alir tinggi dan stabilitas termal yang baik:

- PET (Polietilen Tereftalat): Kejernihan optik tinggi, penghalang udara/kelembapan baik. Cocok untuk kemasan makanan dan botol minuman

- PP (Polipropilena): Tahan kimia/suhu tinggi (hingga 135°C). Dipakai untuk wadah medis steril dan wadah microwave

- PS (Polistirena): Murah, rigid, mudah dicetak. Ideal untuk gelas sekali pakai dan nampan makanan

- ABS (Akrilnitril Butadiena Stirena): Kekuatan impak tinggi, tahan benturan. Untuk komponen otomotif dan casing elektronik

- HIPS (High Impact Polystyrene): Versi tahan benturan PS untuk kemasan elektronik

- PVC (Polivinil Klorida): Fleksibel, tahan api. Dipakai kemasan blister dan bak instrumen

Contoh Produk Hasil Teknologi Vacuum Thermoforming

Teknologi Vacuum Thermoforming dalam pembuatan peralatan rumah tangga dapat dilihat dari beberapa contoh produk berikut ini.

- Kemasan:

- Blister pack obat dan elektronik

- Clamshell packaging mainan dan alat rumah tangga

- Tray pembungkus makanan dan pastry

- Produk Konsumsi:

- Gelas/cangkir plastik sekali pakai

- Wadah cetakan es batu dan agar-agar

- Tempat sampah portable

- Otomotif & Industri:

- Komponen dashboard mobil

- Casing speaker dan AC

- Cover mesin industri

- Medis:

- Baki instrumen steril

- Wadah alat sekali pakai

- Container limbah medis

Cek juga tentang teknologi lain seperti teknologi injeksi plastik, extrusi plastik.

Pelatihan Kritis untuk Teknisi Thermoforming

- Parameter Proses:

- Optimasi suhu pemanasan berdasarkan ketebalan material

- Kontrol waktu vakum (3-10 detik) dan pendinginan (10-30 detik)

- Kalibrasi tekanan clamping frame (15-30 psi)

- Mold Design & Maintenance:

- Pemahaman draft angle minimal 3° untuk easy release

- Desain pola lubang vakum untuk detail tinggi

- Prosedur cleaning cetakan harian dan coating release agent

- Troubleshooting Umum:

- Webbing: Disebabkan overheating; solusi: reduksi suhu 10-15°C

- Lengket pada Mold: Penggunaan release agent silikon-based

- Ketebalan Tidak Merata: Atur pre-stretch dan jarak heater-material

- Bubble/Gelembung: Kontrol kelembapan material dengan pre-drying (2-4 jam @70°C)

- Sertifikasi Teknis:

- Program MULTIVAC Certified Technician (5 minggu) modul pneumatik-elektrik

- Pelatihan Paulson Plastics Academy dengan simulator virtual

- Sertifikasi SPE (Society of Plastics Engineers) untuk material science

Kesimpulan

Teknologi Vacuum thermoforming menawarkan solusi produksi plastik hemat biaya untuk bentuk sederhana hingga kompleks. Keberhasilan proses bergantung pada tiga pilar utama: pemilihan material tepat, desain cetakan optimal (draft angle 5-10°, radius corner), dan penguasaan parameter proses (suhu, waktu vakum, pendinginan). Teknisi yang terlatih melalui program sertifikasi khusus menjadi kunci dalam meminimalkan reject rate dan mengoptimalkan siklus produksi. Dengan perkembangan material komposit dan kontrol komputerisasi, teknologi ini terus berevolusi menuju presisi lebih tinggi dan aplikasi lebih luas di industri medis dan otomotif.

2 thoughts on “Teknologi Vacuum Thermoforming Dalam Pembuatan Peralatan Rumah Tangga”